文章来源:新材料产业,作者:徐宏 王莉 何向明 清华大学核能与新能源技术研究院

致谢丨感谢“清华大学-张家港氢能与先进锂电技术联合研究中心”支持。

半导体芯片是信息技术的重要基础。电子元件在芯片上集成度的迅速提高是集成电路性能提高、价格降低的重要原因,即著名的摩尔定律。但随着制程越发接近半导体的物理极限,电子元件将会难以继续缩小下去。在半导体技术发展的过程中,光刻胶(photoresist)扮演了至关重要的角色。例如,曝光光源从早期的436 nm汞灯光源发展到现在的13.5 nm激光诱导等离子体极紫外光源,与之配合的光刻胶也从酚醛树脂化合物发展到化学放大光刻胶及分子玻璃。先进光刻胶一直是国外对中国禁运的半导体关键技术之一。本文通过回顾光刻胶技术对半导体技术发展的历史贡献,强调光刻胶对于先进半导体技术的重要性,希望能够唤起国内研发人员的重视,打破外国的技术垄断与技术壁垒。

一、引言

伴随世界进入数字时代,计算机、智能电子产品及互联网络日益成为生活和生产的中心,这使得人们对数字处理器和存储器的性能要求不断攀升,这就意味着电子元件的集成度越来越高。迄今为止,规模集成电路均采用光刻技术进行加工,光刻的线宽极限和精度直接决定了集成电路的集成度、可靠性和成本。

在光刻图案化工艺中,首先将光刻胶旋涂在硅片上形成一层薄膜。接着,在复杂的(昂贵的)曝光装置中,光线通过一个具有特定图案的掩模投射到光刻胶上。曝光区域的光刻胶发生经历化学变化,在随后的化学显影过程中被去除。最后,掩模的图案就被转移到了光刻胶膜上。在随后的蚀刻工艺中,此光刻胶的图案转移到了下面的薄膜上。这种薄膜图案化的过程经过多次迭代,联同其他多个物理过程,便产生集成电路。光刻胶在光刻工艺中的作用,就像胶片和摄影一样,是构筑图形的不可或缺的关键材料。

半导体产业的迅速发展,与光刻胶技术的更迭密不可分。20世纪70年代后期,光刻工艺分别使用365 nm和313 nm的近紫外(UV)和中紫外曝光光源。根据是著名的摩尔定律,由于光源波长与加工线宽呈线性关系,这意味着光源采用更短的波长,例如低于248 nm的深紫外光,将得到更小的图案、在单位面积上实现更高的电子元件集成度,这使得芯片性能可以呈指数增长,而成本却同步大幅下降。20世纪80年代初,IBM公司的化学放大(CA)光刻胶技术使得曝光光源波长缩短至193 nm,为全球半导体制造业的指数增长注入了重要动力。近30年来,化学放大光刻胶一直支撑着整个数字时代。随着光刻的曝光光源向深紫外光发展、加工线宽有望逼近10 nm,但同时光源的发生系统和聚焦系统也面临更大的挑战,制造相同照度的曝光光源所需的能耗和加工成本也呈指数增长。半导体产业要继续摩尔定律,就需要材料革新和光刻技术的颠覆性转变。

二、IBM公司的故事

1977年IBM推出16K 动态随机存取存储器(DRAM),半导体存储器开始取代磁芯存储器作为数字计算机的主要存储技术。DRAM被认为是大规模甚至是超大规模集成电路的闪亮例子,其使用最新的制造技术将大量元件集成到微小的硅芯片上,以降低生产成本并扩展存储器的功能。DRAM随后在性能和成本上都击败了磁芯存储器。

DRAM的成功度取决于半导体工业将其制造技术推向极限的能力。事实上,DRAM业已成为这类技术的标杆。以英特尔为首的半导体行业已经建立了一个节拍模式,该行业推出的新一代DRAM,其容量基本为前一代产品的4倍,例如3年的产品容量分别为1K、4K、16K。每一代都达到一个新的小型化水平,从而在DRAM世代和制造技术之间建立一个基本的联系。

1977年,半导体工业遇到了一个迫在眉睫的问题,即用于产生16K DRAM的光刻设备是否适用于生产即将面世的64K DRAM、或者/甚至是256K DRAM。芯片中元件的尺寸极限取决于光刻机的曝光波长:波长越小,图案特征越小。当时的光刻机使用近紫外区域的365 nm激光,如果光刻机和光刻胶适用于更短波长的光源,那么其经济效果将非常显著:延长了昂贵的芯片制造设备的使用寿命,节省了大笔的设备投入。

因此,延长光刻机和光刻胶的使用寿命是当时IBM聚合物科学和技术研究小组所面临的一个重大挑战。虽然半导体界普遍认为,最终需要低得多的波长来获得所需的芯片元件的小型化,这时聚合物小组也正在探索即将来临的下一代DRAM技术所需要的扩展近紫外光刻的光刻胶,但是IBM研究人员看到了另外一个机会,将光源从365 nm扩展到了313 nm。聚合物小组的Willson开发了一种改进的标准型近紫外光刻胶,称为DNQ酚醛清漆抗蚀剂,它可以用于313 nm的光源,并与当时的光刻设备兼容。Willson研发的这种光刻胶适用于313 nm和传统的近紫外光刻,因而得以在IBM半导体制造中得到了迅速应用。该光刻胶的应用,使IBM在已有的工具和设备上成功地进一步提高了芯片的集成度,节约了巨大成本,提升了IBM的竞争优势。至此,Willson在IBM的光刻胶部门确立了自己的领先地位。

1979年,Willson开始关注更具挑战性的课题:将曝光光源拓展到深紫外。当时,IBM期待着新的PerkinElmer光刻工具---PerkinElmer Micralign 500。该工具能产生365 nm、313 nm和248 nm的光源。248 nm波长位于深紫外区域,但是光源强度与其他UV区域的光源强度相比仅为1/30。这种相对暗淡的光源对光刻技术提出了严峻的挑战。

当时已有的光刻胶对低强度光源没有足够的灵敏度,最简单的方法就是延长曝光时间,但这是一个在生产效率和经济性上没有成功希望的选择。IBM的研究人员于是面临两个余下的选择:为248 nm光源建造一个30倍亮的新灯,或者发明一种比DNQ酚醛树脂抗蚀剂敏感30倍的光刻胶。

三、化学家解决了问题

对于如何提高光刻胶的光敏性,聚合物小组Willson和Fréchet提出了创新的机理——链式反应。他们设想了一种光刻胶,材料吸收光子可以产生链式反应,即通过化学作用放大光化学反应,产生极高的敏感度。Fréchet选定聚邻苯二甲醛(PPHA)作为可能的候选材料。这种聚合物在室温下不稳定的,倾向于解聚。在温度达到200℃时,稳定聚合物的唯一方法是用其他化学基团对聚合物链端进行封端。同时,该聚合物链和封端基团对酸高度敏感,易发生分解。Willson和Fréchet认为,辐射能直接破坏聚合物主链,导致PPHA解聚。一旦开始,聚合物会经由链式反应完全分解。1980夏天,来自东京大学的高分子化学博士Hiroshi Ito作为博士后加入了聚合物小组,而此时Fréchet离开了聚合物小组。

Ito用新的方法合成PPHA以生产更稳定的聚合物。经紫外光辐照后,聚合物完全解聚,结果比链式反应更为严重。接下来,他将光酸发生器(PAG)混合到PPHA中,并将混合物进行深紫外曝光。由于PPHA链及其覆盖基团都可以被酸裂解,Ito认为利用PAG可以选择性地启动所需的链式反应。结果证明深紫外曝光时,PHPA只发生了一半解聚。

与此同时,3M和通用电气公司研发了一种新的PAG,可产生明显的强酸,并且具有高温稳定的优点。Willson几乎在同一时间了解到这一信息。Ito也一直在寻找新的PAG添加到PPHA中,需要比传统的PAG更稳定,产生更强的酸。在通用电气公司,化学家James Crivello发明了用于紫外光引发聚合或环氧树脂固化的三苯基六氟锑酸盐(TPSHFA),可以引发强烈的酸催化聚合反应。Ito希望在他的PPHA光致抗蚀剂体系中加入这种PAG会引发很强的链反应。

Willson生动地回忆起Ito第1次测试他的PPHA和Crivello的PAG混合物作为深紫外光刻胶的那一天。Willson回忆说,结果是“了不起的”。加入新PAG后,紫外光剂量仅为传统光刻所需紫外线计量的1/100,PPHA即迅速且完全解聚。不仅材料解聚,而且混合物在曝光区域完全蒸发,露出底层。Ito的混合材料是Willson和Fréchet在前一年提出的化学放大方案的有力证明。这个材料具有分辨率(产生精细图案的能力)高、反应迅速、对深紫外辐射敏感度高的特点。然而,尽管Ito的PPHA系统工作得非常好,但蒸发的光刻胶材料污染光刻工具,这是一个新的问题。此外,PPHA对酸高度敏感,这意味着它对酸性蚀刻工艺几乎完全没有耐受力,因此在实际器件制造中几乎没有用。

于是,Willson和Ito 受1979年Fréchet工作的启发,转向了另一种聚合物:聚对羟基苯乙烯(poly p-hydroxystyrene,PHOST)。PHOST是一种苯乙烯基聚合物,化学上类似于传统光致抗蚀剂中使用的酚醛树脂。他们在此基础上加了一个叔丁氧羰基(tBOC)侧链。所得聚合物为聚对叔丁氧羰基氧基苯乙烯﹝poly(p-t-butyloxycarbonyloxystyrene),PBOCST﹞。将PBOCST与PAG混合,光酸催化裂解不同tBOC保护的聚合物作为光刻胶,该结果成就了Fréchet、Willson和Ito,他们把其他研究者远远地甩下。

tBOC光刻胶显示出剧烈的化学放大。在将tBOC光刻胶曝露于248 nm深紫外光之后,烘烤加热硅片,由仲盐生成的酸催化tBOC基团的分解,分解产生的片段产生额外的酸,进一步催化tBOC分解。该反应速度快,对深紫外光非常敏感。在开始研发CA光刻胶的初期,Willson预期该类光刻胶比常规光刻胶的灵敏度高30倍,但tBOC光刻胶实际实现了100~200倍的改善。

到了1983年,Willson对在IBM内部推广新的光刻胶信心十足。来自Burlington工厂的光刻工程师John Maltabes一直在开发一种深紫外辐射的1M DRAM的制造工艺,以满足“1μm的设计规则”。Maltabes一直评估在Burlington的PerkinElmer光刻工具中用准分子激光器代替汞灯的可能性。但是Willson用tBOC光刻胶说服了IBM的同事,使用新的光刻胶和现有的汞灯是更好的策略。Maltabes接受了新的光刻胶,并使用tBOC光刻胶制造了1M DRAM。

IBM将其尖端产品的未来寄托在新的化学放大光刻胶上,皆因其突出的优点:tBOC光刻胶可以为IBM节省数百万美元,避免了修改和更换现有的光刻工具。但新的光刻胶在复杂的制造环境中稳定性不好,这令Burlington工厂的生产试验遇到了一系列始料未及的问题。首先,光刻胶的灵敏度变化很大。通过多次尝试,让涂有tBOC的硅片先静置几小时再曝光,这个问题最终得到了解决。接下来更麻烦的问题是,在tBOC光刻胶的最上层偶尔会形成“皮肤”。该皮肤会导致DRAM的致命缺陷。一位有经验的制造磁盘驱动系统的研究人员认为,这些麻烦可能源于“空气中的某物”。

最终通过过滤空气,解决了皮肤问题,光刻胶的灵敏度既高又一致。1986年,1M DRAM生产开始如火如荼地进行。IBM制造了数百万的DRAM,化学放大tBOC光刻胶使IBM成为第1个使用深紫外制造技术的公司。IBM公司将tBOC光刻胶作为专有知识产权材料,同时将过滤空气作为核心的商业秘密保留至20世纪90年代初。IBM旗舰计算机产品中的DRAM强有力地见证:化学放大光刻胶的时代已经到来。

拥有第1个CA光刻胶赋予了IBM显著的竞争优势。然而,到了20世纪90年代中期,IBM对这类材料的独占被打破了。其他光刻胶生产商受到IBM成功的启发,在20世纪90年代初向市场陆续推出了自己的化学放大深紫外光刻胶。之后化学放大光刻胶得到了长足的发展。由于越来越多的计算机巨头参与半导体制造,包括IBM在内的很多企业都从专业的外部供应商获得制造设备(光刻机)和材料(光刻胶)。各企业对高性能光刻机和光刻胶的需求,推动专业的光刻胶生产商拥有更好的资源和动机把化学放大光刻胶做得更好。20世纪90年代中期,IBM积极地将Ito等人开发的第2代和第3代把化学放大光刻胶转移到了外界;与此同时,IBM加速发展未来的化学放大光刻胶,促进了数字时代的持续发展。

化学放大光刻胶的发明,推动了半导体产业的高速发展,在过去的30年继续了摩尔定律的神话。因此,Intel公司的首席工程师Anna Lio在2017年6月评价认为:光刻胶创造了历史。今天化学放大光刻胶又走到了极限,芯片线宽继续变窄,光刻技术又迎来巨大的挑战。技术出路在哪里?

四、摩尔定律还是否有效?

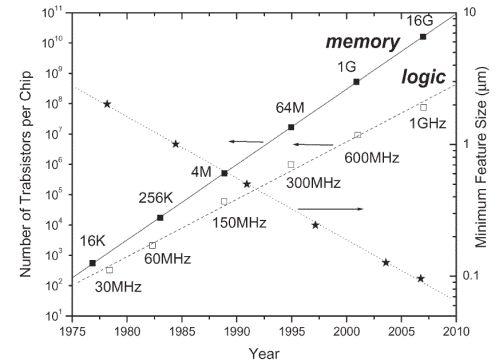

过去20年我们见证的微电子器件的进步和发展令人震惊。半导体器件性能的迅速提高是通过减小芯片上的最小特征尺寸来实现的。半导体技术特有的快速创新周期经常用著名的“摩尔定律”来表达。Gordon E. Moore是英特尔公司的联合创始人,他在1965发表了著名的评论,认为半导体的电路密度已经并将继续增加一倍,这不仅得到验证,而且后来被称为“摩尔定律”,为半导体产业带来了巨大的影响(如图1)。

图1 摩尔定律

后来,人们把“摩尔定律”描述为“集成电路上的电子元件数目在18~24个月内增加一倍,性能也将提升一倍”。这一定律揭示了信息技术进步的速度。对于微观芯片,集成电路的关键尺寸是线宽,如图2。

图2 集成电路的微观结构

目前集成电路的线宽已经发展到了几十纳米的水平。

由于光波通过电路模板的狭缝会产生衍射,要得到线宽很小且图案清晰的图案,曝光波长就必须不断减小。为了持续摩尔定律的奇迹,目前曝光波长发展到了极紫外区(Extreme Ultraviolet,EUV)的13.5 nm,EUV技术成为各大公司努力的方向。但是产生高功率的13.5 nm极紫外光极其困难,通常采用激光等离子发光技术。图3显示了国际大公司在最近5年内取得的进展。至今为止,EUV光源最高功率达到250 W。

此外,光线还要通过成像系统(光路系统+掩模)才能达到光刻胶。由于极紫外光能量高,几乎所有物质都会产生明显的吸收,传统的由透镜组成的成像系统不再适用。目前国际上最先进的ASML光刻机的EUV成像系统由11对交叠的纳米镀钼硅片镜面组成,每个镜面的最高反射率为70%。这意味着,EUV光线经过成像系统后强度将降为0.711,即曝光光强不足2%。在光刻胶光敏度一定的情况下,曝光强度越低、光刻胶在光刻机中停留曝光的时间就要越长。而EUV光刻设备昂贵,长时间曝光不仅意味着成本增加,同时生产效率也相对低下。例如,在目前最高EUV光源强度为250 W的情况下,每台光刻机的晶片处理量为125个/h,该处理量仅为高级193nm光刻机的一半。

图3 国际主要大公司在最近5年内取得的WUV光源功率进展情况

这种现状逼迫半导体技术又来到了十字路口:或者继续研发大功率EUV光源,或者研发超高灵敏度的光刻胶。由图3可知,研制大功率EUV光源非常困难。因此,在2017年6月于日本举行的第34届国际感光聚合物科学与技术会议上,Intel公司的首席工程师Anna Lio呼吁:“让光刻胶来解决问题”,“EUV技术的大门由光刻胶来打开”,“希望科学家继续创新光刻胶技术,帮助EUV技术实用化”,“历史有重复自己的习惯”,“我们现在有机会再次创造历史”。从中可以看出,高性能光刻胶又成为了半导体技术发展的关键。如果EUV技术的成功,将继续见证“摩尔定律”神话。

2009年,康奈尔大学的Ober教授提出了纳米氧化物有机/无机复合颗粒光刻胶[3-8],该类光刻胶的曝光强度可以低至目前光刻胶的1/10以上,为半导体芯片产业继续摩尔定律的神话又打开了一扇窗。

康奈尔大学的Christopher K. Ober教授领导的团队[9],利用纳米氧化物颗粒外层复合有机物的思路,开发了下一代光刻胶技术,具有符合工业要求的低线边粗糙度、高分辨率和高灵敏度的特点。如图4所示,Ober教授提出的一种由无机锆/铪氧化物和有机配体组成的核-壳结构的纳米复合光刻胶,在EUV曝光下表现出优异的图形化能力。其中,氧化锆-甲基丙烯酸纳米光刻胶在曝光剂量仅为商业化光刻胶曝光剂量1/10条件下,图形的特征尺寸可降至22nm。这意味着,在现有EUV曝光功率的前提下,此曝光强度的光刻胶具备了高效生产率,因为单位时间内的产出率是现代半导体生产技术具有经济性的最重要指标。低曝光强度、低线边粗糙度、高分辨率的纳米氧化物复合材料光刻胶可能“再次创造历史”。

图4 纳米氧化物复合材料光刻胶

五、结语

EUV光刻是一种采用波长13.5nm极紫外光为工作波长的投影光刻技术,是传统光刻技术向更短波长的合理延伸。作为下一代光刻技术,被行业赋予拯救摩尔定律的使命。作为前瞻性的半导体产业关键技术,技术难度大、瓶颈多,且国外同类技术封锁严重。

光刻胶是实现EUV光刻技术突破的关键材料。我国应该加大研发力度,争取在下一代半导体技术EUV光刻领域中大幅度缩短与先进国家的差距,避免国外禁运对我国半导体产业的掣肘。

原文标题:半导体产业的关键材料——光刻胶

——重磅推荐——

【2020年半导体行业研究报告简版合集】

资料目录

2020年湿电子化学品行业研究报告

2020年半导体硅片行业研究报告

2020年半导体设备行业研究报告

2020年光刻胶行业研究报告

2020年CMP材料行业研究报告

2020年电子气体行业研究报告

2020年高纯溅射靶材行业研究报告

2020年封装基板行业研究报告

2020年光纤预制棒行业研究报告

2020年LED衬底材料行业研究报告

2020年ITO靶材行业研究报告

2020年铝硅电子封装材料行业研究报告

2020年键合丝行业研究报告

2020年电子级氢氟酸行业研究报告

2020年碳化硅行业研究报告

#往期内容展示#

1 高纯溅射靶材行业研究报告

2017年全球溅射靶材市场容量达132.5亿美元(半导体领域占半导体晶圆制造材料市场3%左右),预计到2020年全球高纯溅射靶材市场规模将超过200亿美元。显示、记录媒体、太阳能、半导体是显示靶材四大应用市场,面板市场最大,占市场35%,在中国这一比例超过50%。

2 CMP材料市场研究报告

CMP化学机械抛光是集成电路制造过程中实现晶圆全局均匀平坦化的关键工艺,用较软的材料来进行抛光以实现高质量的表面抛光。CMP抛光材料具有技术壁垒高,客户认证时间长的特点。全球芯片抛光液市场主要被在美国、日本、韩国企业所垄断,占据全球90%以上的高端市场份额。

3 半导体硅片市场研究报告

硅片也称硅晶圆,是制造半导体芯片最重要的基本材料。2018-2022年硅片的需求继续放大,胜高统计全球晶圆厂给出的总需求指引,其复合增长率为9.7%(未统计中国新建厂);SEMI 统计12寸硅片上半年累计涨幅20%,下半年涨价有望继续上涨20-30%。

4 电子气体市场研究报告

电子气体是指用于半导体及相关电子产品生产的特种气体,应用范围十分广泛,在半导体工业中应用的有110余种单元特种气体。电子特种气体从生产到分离提纯以及运输供应阶段都存在较高的技术壁垒,市场准入条件高,全球市场主要被几家跨国巨头垄断,国内企业面临巨大的竞争压力。

5 封装基板市场研究报告

封装基板已经成为封装材料细分领域销售占比最大的原材料,占封装材料比重超过50%,全球市场规模接近百亿美金。国内封装基板产业升级,本土封装基板需求将迅速提升。2016年国内封装基板市场规模达80亿元,占封装材料比重接近30%,远低于全球50%的占比。

6 光刻胶市场研究报告

光刻胶是利用光化学反应经曝光、显影、刻蚀等工艺将所需要的微细图形从掩模版转移到待加工基衬底上的有机化合物。全球光刻胶市场规模从2010 年的55.5亿美元增长至2017年的80亿美元,复合增长率约为5.4%。据预测,全球光刻胶将在2022年达到100.2 亿美元。

7 光纤预制棒市场研究报告

光纤预制棒是具有特定折射率剖面并用于制造光导纤维的石英玻璃棒,预制棒一般直径为几毫米至几十毫米,预制棒的制作是光纤工艺中最重要的部分。光缆是光纤预制棒的最终成品,随着通信、大数据、物联网的发展,光缆迎来历史性的发展机遇。2010-2017年全球光纤产量和中国光纤产量的复合增长率分别为14.42%和23.10%,中国光纤产量增速快于全球光纤产量增速。

8 湿电子化学品市场研究报告

湿电子化学品指为微电子、光电子湿法工艺(主要包括湿法刻蚀、湿法清洗)制程中使用的各种电子化工材料,作为新能源、现代通信、新一代电子信息技术、新型显示技术的关键化学材料,其全球市场规模自21世纪初开始快速增长。高端市场主要集中在美、日、欧等少数大厂商手中,比如在对电子化学品纯度等级要求较高的半导体和平板显示领域,我国内资企业市场占有率仅达到25%左右。

9 半导体设备市场研究报告

半导体制造属于重资产行业,设备投资占总投资比重高达70-80%,其中IC制造环节难度相较后端的封装测试要高很多,相应地,设备投入相对较大,核心工艺包括光刻、刻蚀、薄膜沉积、离子注入,占总设备投资的一半以上。

现开通新材料在线®APP研报会员

即可免费获赠

今日特价:688元

点击或扫码马上获取

本文封面图来源于图虫创意

实验外包

实验外包

方案定制

方案定制

仪器预约

仪器预约

技术研发

技术研发